はじめに

スマートファクトリー、デジタルツインなどをキーワードに、IoTでのデータ収集、AIの活用、ロボットによる自動化など、デジタルトランスフォーメーション(DX)が進んだ工場のコンセプトが出てきてから数年がたつ。このコンセプトが実現していっている事例を目にすることも増えている一方で、日本の工場のリーダーと話すと自分たちはDXが進められていないどころか、DXのはるか手前の段階にいるという悩みを聞くことも多い。DXが進んでいる工場と進んでいない工場に二極化されている印象も持っている。

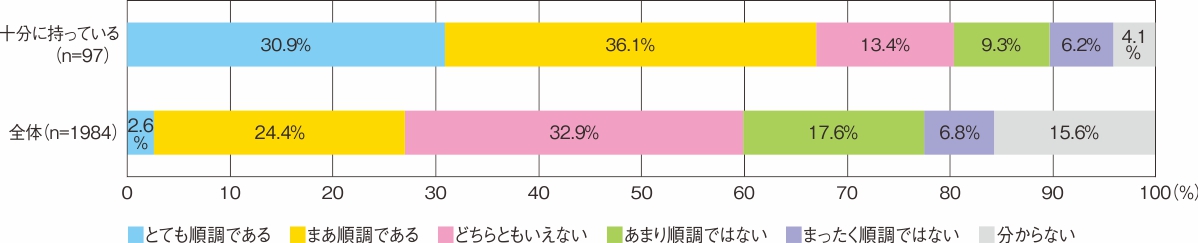

製造業のDXに関しては、DXのスキルが高い人とそうでない人ではDXの効果や取り組みの進捗に関する見え方がまったく異なるという、興味深い調査結果も出ている。DXスキルが高い人は“とても順調である”と“まあ順調である”をあわせると67%と認識されているが、そうでない人も含めた回答者全体をみると“とても順調である”は2.6%、“まあ順調である”をあわせても27%にとどまっている。DXが進んでいる事例を聞くのと同時に、DXが進んでおらず悩んでいるリーダーの悩みを聞くことが多いというコンサルティングプロジェクトを通じての感覚とも一致する調査結果だと考えている。

生産現場でDXが進まない理由

DXが進んでいなくて悩んでいるリーダーの状況をさらに深掘りして考えていきたい。

まずは、なぜ進んでいないかの理由を問いかけていくと、生産現場特有の以下のような課題があげられることが多い。

- 数十年前から使っている工場の建屋や設備はデジタルに対応していない

- 業務マニュアルや報告など紙ベースで業務が完結する仕組みが既に出来上がっていて変更が大変

- 一つ間違えば大きな事故も起こりうる生産現場では、自分たちが深く理解していない技術を採用するのを躊躇してしまう

- 生産現場のスタッフはパソコンやタブレットなどを一人一台持っておらず、データを入力する習慣がない社員も多い

- デジタルのスキルや導入経験のある人材がいない

普段はオフィスで働いて最先端のデジタルの課題に取り組むエンジニアにとっては、生産現場特有の事情は想像することも難しく、どう進めるとよいかの回答を持っていないことも、デジタル化が進まない要因になっている。

しかし、社会全体でDXが進み、役所や病院などの手続きもデジタル化され、新入社員などは学校でデジタルを活用していた環境から、入社してアナログに戻ったというような声が上がる中で、このままではいけない、工場でも何かできるはずだという意識にも後押しされて、なんとか課題を乗り越えて進めようとしている。本稿では、DXスキルが低いまたはDXが進んでいなくて悩んでいるリーダーが、どこからDXに着手するべきか、その一歩の踏み出し方を解説していきたい。

生産現場における課題を踏まえたDXの進め方

生産現場のDXを加速したいリーダーがどう進めるべきかを考えていきたい。

生産現場特有の課題も考慮すると、一足飛びにデジタル化の完成形を目指すのではなく、一歩ずつ段階を追って進めることが現実的な選択肢になってくる。特に、初期の段階ではデジタル化した業務の手順等の変更によるリスクが低く、デジタル化に必要なスキルレベルが高くないところから取り組むことが成功体験につながる。最初にポジティブな結果を出すことでデジタル化を進めるムードを高め、そこでの実績を活用して次の段階へとつなげていくことが効果的である。

具体例として、まずは、DXでよく取り上げられるデータの活用を紹介したい。最初の段階として、既存の紙のレポートのデジタル化に取り組んでいる工場もまだまだ多いが、さらに進めてデータ活用による原因分析と改善や、シミュレーションと最適化の示唆の段階に進んでいる工場も見られる。

生産現場のデータ活用の段階

| 第一段階 | 既存のデータ収集・活用のデジタル化 | この段階では、これまでは紙でデータを収集して報告していた生産の進捗状況やトラブルなどを、タブレットなどでの入力や生産設備からデータ収集を進めている。 定期的なデータ収集・レポート作成のタスクを自動化することによる工数削減の効果がある。さらに進んで報告まで数日かかっていた報告内容がリアルタイムのダッシュボードで見られるようになると、これまでよりもタイムリーな意思決定につなげる効果もでている。 |

| 第二段階 | データ活用による原因分析と改善 | 第一段階でデジタル化したデータに加えて、生産現場のデータをさらに追加で取得し、データ分析を行うのが次の段階である。 最近は安価なセンサーでも温度、圧力、流量、湿度、濃度、粘性などは測定できるようになってきており、データ分析ツールの進歩も手伝って、生産現場にいるエンジニアであれば基本的なデータ分析ができるようになってきている。 このデータ分析から生産手法を見直し、歩留まりやエネルギー効率の改善などの効果が得られただけでなく、ベテランの勘と経験で語られるノウハウをデータで可視化して若手に伝承することにもつながった例もでている。 |

| 第三段階 | シミュレーションと最適化の示唆 | 第二段階までで収集したデータを、生産工程のモデルと組み合わせることで生産工程のシミュレーションに取り組む工場も出てきている。 生産を実行する前段階での生産計画作成や、設備導入の前にシミュレーションを行うことで、計画業務の効率化やよりよい方式の発見にもつなげている。 先進的な企業では化学反応もふくめた複雑なシミュレーションにも取り組んでいるが、まずは温度や濃度などのシンプルなシミュレーションでも効果が出ている。 |

| 第四段階 | 自動化 | 第三段階のシミュレーションの精度があがってくると、シミュレーションに基づいた装置の自動運転も可能であり、無人化した全自動工場へとつながっていく。 ただし、特に危険度の高い工程に関しては全てを自動化して事故につながるリスクは負えないため、デジタルやAIは情報やアドバイスの提供までであり、最終的な判断は人がしていることが多い。 |

業務マニュアルのデジタル化

同じようにこれまで紙で管理されている作業標準書などの業務マニュアルのデジタル化にも段階的に取り組むアプローチが有効になる。以前から紙だったからという慣習的な理由だけでなく、現場で手軽に持ち運びできる、書き込みや参照が容易、電源やネットワーク環境に依存しない、作業環境によっては電子機器による引火のリスクがあるなど様々な理由があってデジタル化が進んでおらず、まだまだ紙の資料で業務を行っている工場も多い。

しかし、印刷して紙で管理していくと、頻繁にマニュアルを更新する場合にその都度文書を印刷して差し替える手間がかかることや、検索に時間がかかるなどの課題もあって、デジタル化のメリットが大きいとの声が聞かれることも増えている。

このような状況では以下の段階で業務マニュアルのデジタル化を進められている。

業務マニュアルのデジタル化の段階

| 第一段階 | パソコンで検索 | 工場の一角に共用のパソコンを設置し、PDF化したマニュアルを閲覧可能にすることで、検索や複数のマニュアルの確認が容易になる。 マニュアルをみながら、関連する別のマニュアルを確認していくような場合には、次々とリンクを開くことでマニュアルを確認できることによる業務効率も向上している。 |

| 第二段階 | タブレットを生産の現場に持ち込んでマニュアル参照 | 第一段階でPDF化した業務マニュアルをタブレット端末に格納して、生産現場に持ち込んで、その場でマニュアルを参照できるようにすることの効果も大きい。作業のステップごとに確認することも可能であり、当初予定にない状況に際しても、その場でマニュアルを確認して対応することも可能になる。業務効率向上だけでなく、マニュアル確認の頻度を上げることによる安全性の向上の効果もある。 この段階に進むにあたっては生産現場でタブレットを操作してよいのかが懸念としてあげられることがある。特に爆発のリスクのあるエリアに持ち込む場合の機器の防爆対応や、ネットワーク環境の整備などのハードウェア面でのデジタル対応も必要になる。 |

| 第三段階 | タブレットでの状況報告 | 第二段階を経て、タブレット端末が生産現場にあることによって、その場での作業状況の報告も可能になる。想定外の事態が発生した際にも、画像を撮影して共有することや、その場で指示をあおぐことも可能になり、工場全体で、状況に応じたより適切な対応をとれるようになっていく。 |

| 第四段階 | タブレットでの生産指示・報告 | さらに生産計画とも連動させると、現場のタブレット端末で生産指示と作業結果の報告が可能になる。 また生産指示の内容に合わせた業務マニュアルを表示することで、作業内容に変更があってもその都度マニュアルを確認しての対応が可能になる。 |

メディアで取り上げられるDXの事例はデジタル化の進んだ状態であり、このような事例と自分たちとの現実とのギャップの大きさに悩んでいるリーダーも多い。そこに一足飛びにいくことはできなくても、段階的にデジタル化を進めることで効果も積み上げながらDXを進めていくアプローチであれば現実的にも取り組み可能だと考えられる。

また、ここで事例として取り上げたデジタル化の取り組みは、少子高齢化による人材不足やベテランの技術継承といった全ての工場がかかえる課題の解決にもつながる取り組みでもあり、生産現場の人材育成とあわせて進めることでより大きな効果につなげることを狙う例もある。

現実的なアプローチを理解して、生産現場のDXを進めるためには、デジタル技術と生産現場の理解があることが重要である。クロスピアでは様々な業界でのDXのプロジェクトを重ねる中で、生産現場でも泥臭く汗をかいてデジタルを導入してきた。これからも生産現場のデジタル化を進めることによって製造業の発展に貢献していきたいと考えている。